Es ist kurz nach acht am Morgen. Ende November ist es recht kalt und es sieht nach Schnee aus. Doch noch ist es trocken. Ich bin am Vorabend in Bergamo eingetroffen. Bis der Fahrer kommt, um mich zur Firmenzentrale von Thomas Mason in Albino, einer kleinen Stadt bei Bergamo zu bringen, habe ich noch 30 Minuten. Ich nutze sie für einen kurzen Gang in die Altstadt. Ich kaufe ein paar Postkarten, Briefmarken und einen Tiegel Rasierseife von Proraso mit der typischen Duftnote „Menta“. Auf der Straße sind schon einige Leute unterwegs, darunter einige Jogger.

Beim Kongress der World Federation of Master Tailors im August 2023 in Biella hatte ich eine Mitarbeiterin von Thomas Mason getroffen, die ich bereits aus Wien kannte. Damals hatte sie meinen Hemdenmacher Nicolas Venturini besucht. In Biella stellte sie den Kongressteilnehmer die Stoffkollektionen von Thomas Mason vor. Die 1796 von Sir Thomas Mason in Lancashire gegründete Hemdenstoffweberei gehört seit 1992 zur Albini-Gruppe. Im Gespräch kamen wir auf die bereits in Wien entstandene Idee zurück, dass ich mir die Entstehung der Stoffe von Thomas Mason in Italien ansehen sollte. Nach dem Kongress sprachen wir über Termine und schließlich konnte mein Besuch organisiert werden. So bin ich von Hamburg nach Mailand geflogen und wurde von dort nach Bergamo gefahren.

Die Albini-Gruppe ist der Welt größte Hersteller von Qualitätsstoffen für Hemden. Gegründet 1876 in Albino bei Bergamo von der Familie Albini, heute unter der Leitung der 5. Generation. 1250 Menschen arbeiten weltweit für die Gruppe, 20000 neue Stoffe kommen jedes Jahr heraus. Die Produktion geht zu 70 Prozent ins Ausland, 80 Länder werden beliefert. Für Thomas Mason war es ein Glücksfall, in die Albini-Gruppe zu kommen. Die Italiener haben aus der britischen Traditionsweberei eine weltweit bekannte Marke gemacht. Ohne dabei den Markenkern anzutasten. Thomas Mason steht nach wie vor für höchste Qualität, vor allem aber für einen bestimmten Stil: Die stets leuchtenden Farben und manchmal leicht gewagten Dessins, die mit den Hemden der Jermyn Street assoziiert werden. Auch wenn dort nur noch wenige wirklich englische Hemdenmacher ansässig sind. Denn an vielen Adressen werden Hemden verkauft, die weder aus englischen Stoffen noch in Großbritannien genäht werden.

Thomas Mason ist eine der ganz großen englischen Marken, von ihrer Bedeutung für die klassische Herrenkleidung wäre sie einzureihen neben Namen wie Aquascutum, Lock, Church’s oder Swaine Adeney Brigg. Dass sie nicht ganz so bekannt ist, liegt einfach daran, dass Thomas Mason als Weberei immer zurückgetreten ist hinter die Hemdenmacher und Modehäuser, die sie beliefert hat. Das hat nicht unbedingt etwas mit britischen Understatement zu tun, eher mit einer Grundhaltung, die für alle Weber Europas typisch war. Den Kunden der britischen Hemdenmacher, von denen es in London in den goldenen Zeiten der Bespoke-Kultur, also vom späten 19. Jahrhundert bis zum Beginn des ersten Weltkriegs und dann noch einmal von den 1920ern bis zum Ende des Folgejahrzehnts, dutzende gab, war der Name vermutlich geläufig. Denn seit 1796 belieferte Thomas Mason die besten Adressen des Londoner West Ends. Und 1936 wurde die Weberei der Exklusivlieferant von Turnbull & Asser, dem elegantesten, innovativsten und vielleicht auch angesehensten Hemdenmacher und Ausstatter in St. James’s.

Die Verbindung zum Königshaus kam zwar erst viel später, nämlich in den frühen 1980ern, durch Prince Charles, den heutigen König. Er ist bekennender Kunde des Hauses, T & A sind mit dem „Royal Warrant“ ausgestattete Hoflieferanten. Ende der 1930er belieferten Turnbull & Asser dennoch bereits einen äußerst erlesenen Kundenkreis, so auch den Premierminister Winston Churchill. Der ließ bei Turnbull & Asser nicht nur Hemden schneidern, auch seine legendären Overalls aus Samt, die „Siren suits“, wurden dort für ihn genäht. Der Hochadel war ansonsten eher weniger vertreten, was mit seiner Sparsamkeit zusammenhängen könnte. Oder auch mit dem etwas glitzernden Image des Hemdenmachers und Ausstatters. Turnbull & Asser unterschied sich von den Mitbewerbern durch die Farben und Muster, die immer etwas moderner und gewagter waren. Die Briten bezeichnen diesen Stil als „flamboyant“, als Schöpfer dieses Looks darf Thomas Mason gelten, denn vom ihm stammten die Stoffe.

Dass Thomas Mason seit über 20 Jahren nicht mehr in Lancashire webt, scheint bis heute noch nicht ganz in das Bewusstsein mancher Briten gedrungen zu sein. Jedenfalls wird Thomas Mason oftmals in einem Atemzug mit der Herstellung der Hemden in Großbritannien genannt, wenn es um Kriterien geht, ob ein Hemdenmacher der Jermyn Street ein vollständig britisches Produkt anbietet. In Bergamo sieht man das gelassen. Denn am Ende beweist das nur, dass die italienischen Eigentümer den Stil von Thomas Mason sehr gekonnt weiterführen. Wobei Albini rein physisch weder Webmaschinen, noch Gebäude, Grundstücke, Stoffe, Mitarbeiter oder Lagerbestände übernommen hat, eigentlich nur den Markennamen und die bestehenden Kunden. Einzig greifbar war allein das Archiv der etwa 700 Stoffmusterbücher, die in Spezialkisten nach Albino spediert und dort in einem klimatisierten Raum archiviert wurden. Wobei der Begriff Archiv etwas irreführend ist. Denn die Alben stehen, soweit sie gut genug konserviert oder schon restauriert sind, zur Benutzung bereit. Insofern wäre Bibliothek vielleicht der passendere Begriff.

Diese Stoffbücher sind, als einziges greifbares Überbleibsel der Historie von Thomas Mason, ein wahrer Schatz. In ihnen finden sich Proben der englischen Webkunst vom ausgehenden 18. bis zum Ende des 20. Jahrhunderts.

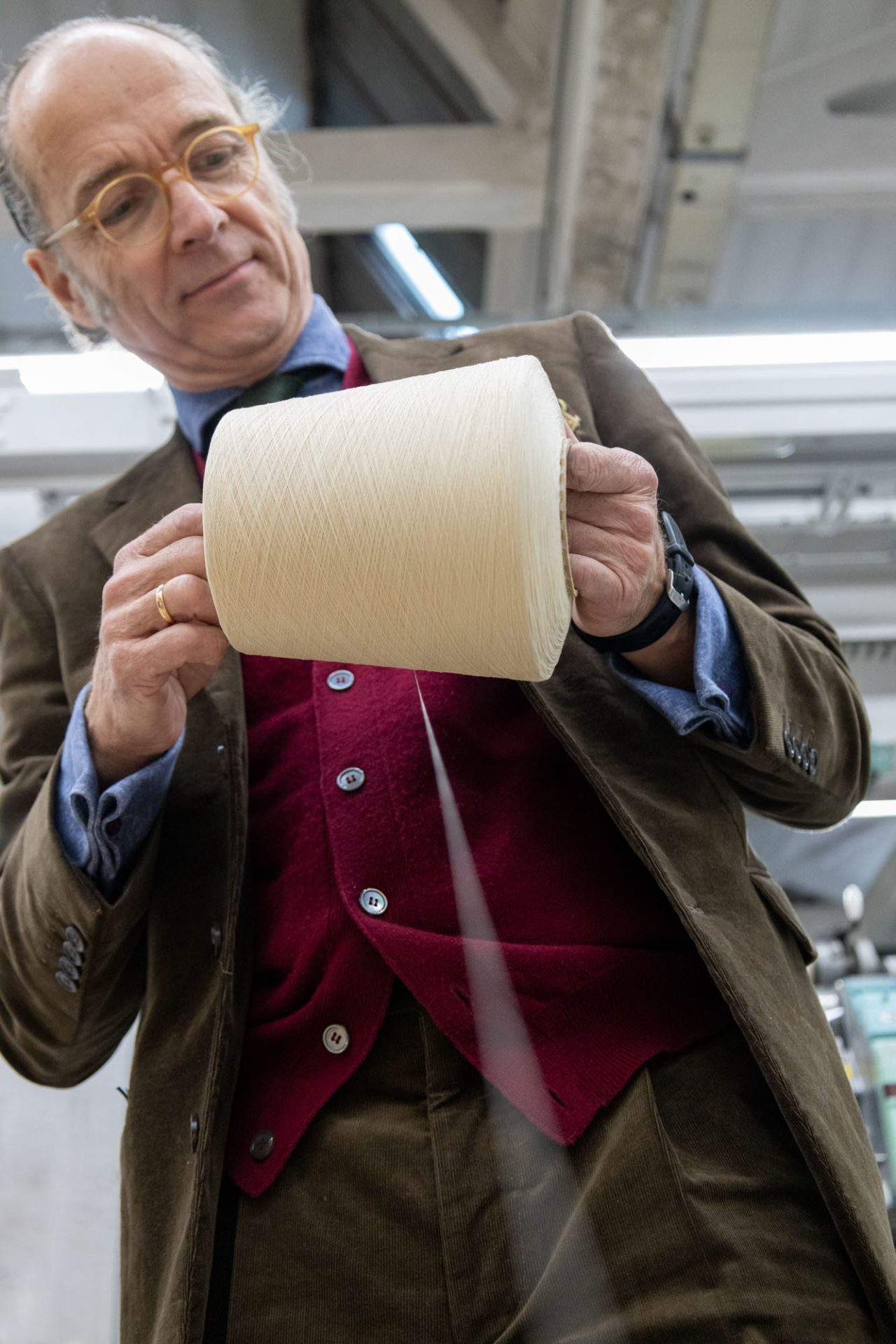

Der langfristige Erfolg von Thomas Mason ist jedoch nicht nur der gekonnten Weiterentwicklung des charakteristischen Designs zu danken, er ist vor allem in der Qualität der Stoffe begründet. Und die ist das Ergebnis des „vertikal integrierten Produktionsprozesses“ in der Firmengruppe. Mit anderen Worten: Die Herstellung der Thomas-Mason-Stoffe liegt von der Faser bis zur Ausrüstung, also der abschließenden Veredelung des Gewebes, in einer Hand. Es wird also kein Garn eingekauft, alles ist hausgemacht. Und das habe ich in Albino auch selbst gesehen. Als ich die Produktion betreten habe, steigt mir gleich der typische Geruch einer Baumwollweberei in die Nase. Er ist schwer zu beschreiben – frisch, wässrig, baumwollig. Von fern ist das Stampfen der Webstühle zu hören. Zuerst gehen wir aber an riesigen Faserballen vorbei. Wie gigantische Säcke voller Watte sehen die Ballen aus. Das Fasermaterial quillt weiß heraus. Vor mir steht das beste Rohmaterial, es hat eine Reise um die halbe Welt hinter sich.

Ein Mitarbeiter erklärt mir, was ich vor mir habe, während wir von Ballen zu Ballen gehen. Zunächst einmal ägyptische Baumwolle mit einer Faserlänge von bis zu 36 mm. Lange Fasern lassen sich besser spinnen und sorgen für höhere Stabilität des Garns und geringere Knitterneigung. Die ägyptische Baumwolle stammt aus einer kleinen Region im Osten des Nildeltas, die Baumwolle wird dort mit der Hand gepflückt. Ein Stück weiter lagert Giza 45, auch „Königin der Baumwolle“ genannt. Jedes Jahr werden nur 90 Ballen davon gewonnen. Sie weist eine besonders hohe Faserlänge von über 36 mm auf und ein außergewöhnliches Maß von Gleichmäßigkeit. Sie ist äußerst fein, die Fasern sind nur 2,95 Mikrometer dünn. Giza 87 ist eine Sorte, die sich besonders gut für Dessins mit leuchtenden Farben eignet. Die Faserlänge liegt bei 36 mm.

Wir gehen ein Stück weiter und bleiben vor einem anderen Ballen stehen. Er enthält Supima-Baumwolle aus den US . Ein weitere Klassiker unter den Sorten. 93 Prozent wird in Kalifornien im San Joaquin Valley angebaut, die übrigen 7 Prozent verteilen sich auf Arizona, New Mexico und Texas. Diese Baumwolle ist langfaserig aber doppelt so stark im Durchmesser wie andere Sorten und dadurch besonders strapazierfähig und haltbar. Sie ist ideal für weiße Stoffe.

Bei dem nächsten Ballen bekommt die Stimme des Italieners einen andächtigen Klang: Sea Island Cotton. Wer sich auch nur ein wenig mit Hemden auskennt, weiß, worum es sich handelt: Das Beste vom Besten. Ein Traumprovenienz für feinste Stoffe. Wenn Hemdenmacher Proben davon zeigen, wird es teuer. Der Italiener zieht ein paar Fasern heraus und streicht behutsam darüber. Sea-Island-Baumwolle ist die älteste und seltenste Sorte, sie wird auf Antigua, Jamaika und Barbados angebaut. Der Ertrag ist sehr gering, er beträgt weltweit pro Jahr nur 90 bis 160 Ballen, was einem Anteil von 0,006 Prozent an der weltweiten Baumwollproduktion entspricht. Die Faserlänge liegt bei 37 mm und darüber.

Dieses Fasermaterial muss zunächst in ein Garn verwandelt werden. Dazu wird das Fasermaterial stufenweise immer mehr ausgedünnt und gelängt, bis es schließlich zu einem Faden zusammengedreht wird. Was mir ein Mitarbeiter mit seinen Fingerspitzen an einem Faserbüschel demonstriert, geschieht in mehreren Stufen maschinell. Am Ende stehen große Garnspulen, die dann gefärbt werden. Nach dem Färben muss das Garn noch einige Behandlungen über sich ergehen lassen, so wird es gewaschen, überschüssige Farbe eliminiert und am Ende mit einer Kombination aus Zentrifugalkraft und Radiowellen getrocknet. Natürlich muss dabei sichergestellt werden, dass die Farben immer wieder, oft überJahrzehnte hin, exakt reproduziert werden. Was bei einem Naturmaterial wie der Baumwollfaser einen hohen Aufwand erfordert. In einem eigenen Labor arbeitet ein ganzes Team daran, das sicherzustellen. Darin sah es ein bisschen aus wie im Arbeitszimmer des „verrückten Professors“. Besonders beeindruckt haben mich die Schubladen mit den Garnproben in diversen Farben.

Die einzelnen Garne werden nun noch gezwirnt, sprich zusammengedreht. Ein Zwirn, also ein Mehrfachgarn, ist stabiler und neigt weniger zum Knittern. Je nachdem, ob zwei, vier oder acht Fäden versponnen werden, heißt der Zwirn zwei-, vier- oder achtdrähtig. Hochwertige Hemdenstoffe bestehen grundsätzlich aus gezwirnten Garnen, man spricht dann von Vollzwirnstoffen, auf Englisch „full ply“. Womit wir beim nächsten Schritt des Entstehungsprozesses sind, dem Weben. Ein Gewebe entsteht durch das Verkreuzen von Längs- und Querfäden. Die straff gespannten Längsfäden heißen Kette, die Querfäden Schuss. Der Querfaden wird in einem festgelegten Rhythmus über oder unter der Kette „durchgeschossen“. Wie das Wort suggeriert, ist das Weben eine sehr laute Angelegenheit. Die Vorarbeit geschieht dagegen weitgehend in Stille. Dabei werden die Webstühle gewissermaßen aufmunitioniert, also mit Garn bestückt. Was das für eine Aufwand ist, kann man sich am besten vorstellen, wenn man einen Hemdenstoff mit der Lupe betrachtet. Wenn die Vergrößerung ausreicht, sind die einzelnen Fäden des Gewebes erkennbar. Alle werden vorher in Längsrichtung in den Webstuhl eingefädelt, um die Kette zu bilden. Früher war das Handarbeit, heute nur noch teilweise. Dennoch bleibt es eine zeitaufwändige Sache.

Nun wird es laut. Das Stampfen der Webstühle, das ich schon beim Betreten der Werkshalle gedämpft gehört hatte, ist nun bedrohlich nah. Bevor wir den Websaal betreten, werden Ohrenstopfen verteilt. Und dann kann man zusehen, wie die Stoffe entstehen. Was vorher hunderte einzelner Fäden war wird im Webstuhl zu einem Stoff vereint. Ruckartig schiebt er sich über die Breite des Webstuhls vorwärts. Unwillkürlich verschränke ich die Hände hinter dem Rücken, denn irgendwie sehen diese Maschinen, deren Lautstärke durch die Ohrenstopfen nur teilweise entschärft wird, bedrohlich aus. Doch aus Lärm und Vibration entsteht ein wunderbares Gebilde, ein Stoff, der später von Hemdenschneidern in ein Kleidungsstück verwandelt wird. Wann immer ich in einer modernen Weberei zusehen darf, spüre ich große Achtung vor der Kulturleistung die dazu nötig ist, so etwas Alltägliches wie Stoff herzustellen.

Das Weben an sich ist eine uralte Technik, die schon im 7. Jahrtausend v. Chr. in Mesopotamien nachgewiesen ist. In Europa wird etwa seit etwa 4000 v. Chr. gewebt. Und bei Thomas Mason immerhin seit 1796. Doch wird sind im Jahr 2023 und hier in Italien sehe ich den neuesten Stand der Technik. Als wir den Websaal verlassen und wir den Gehörschutz herausgenommen haben, ist auf allen Gesichtern abzulesen, wie faszinierend die Weberei auch für die ist, die täglich mit ihr zu tun haben. Mich beeindruckt allerdings fast noch mehr, was nach dem Weben mit dem Stoff noch alles geschehen muss, bis er sich in das verwandelt hat, was wir beim Hemdenmacher präsentiert bekommen. Wenn das Gewebe aus dem Webstuhl kommt, fasst es sich nämlich hart und kratzig an, erst die Veredelung, die so genannte Ausrüstung, gibt ihm die gewünschte Weichheit, den Glanz und den seidigen Griff.

Da bei Albini alles unter einem Dach geschieht, konnte ich gleich beobachten, wie die Thomas-Mason-Stoffe veredelt werden. Es gibt Weber, die ihre Stoffe nicht selbst ausrüsten und sie zu externen Dienstleistern geben, nicht so bei Thomas Mason. Veredeln heißt bei Stoffen ganz generell, dass sie mit Wasser, Waschmittel und Wärme sowie mechanisch behandelt werden. Wasser lässt die Fasern, aus denen das Garn besteht, aufquellen, unter Wärmezufuhr ziehen sie sich wieder zusammen. Die Kunst besteht darin, den Stoff genau so lange bei einer bestimmten Temperatur zu waschen, dass er nach dem Trocknen die richtige Weichheit hat. Außerdem wird bei der Veredelung die gewünschte Oberflächenstruktur und der „Griff“ hergestellt. Bei einem Popeline geht es darum, eine möglichst glatte, fast schimmernde Oberfläche zu erzielen, kleinste Faserenden, die aus dem Gewebe herausstehen, werden abgeflammt, dann wird der Stoff glattgebügelt und gepresst. Bei einem Flanell wird das Gewebe dagegen mechanisch aufgeraut und anschließend mit Dampf wieder in Form gebracht. Alles in allem ist die Veredelung ein so entscheidender wie komplizierter Prozess. Früher hatte er viel mit Gefühl und Erfahrung zu tun, heute bedient man sich der Technik. Die allerdings permanent vom Menschen kontrolliert wird.

Beim letzten Schritt der Herstellung, der Endkontrolle, leistet die Technik nur Hilfsdienste, alles andere machen die Mitarbeiterinnen. Ich habe tatsächlich noch in keiner Weberei Männer bei dieser Arbeit gesehen. In Huddersfield, in England, wurde mir es damit erklärt, dass Männer einfach nicht die Geduld haben. Vielleicht auch nicht das genaue Auge. Die Frauen, vor denen die Stoffbahnen langsam abgespult wird, mussten über meine Geschichte schmunzeln. Dabei ließen sie den Stoff nie aus den Augen, immer wieder markierten sie winzige Fehler. Als ich es selbst einmal versucht habe, konnte ich nur einen Bruchteil der zu monierenden Stellen finden. Und war nach fünf Minuten schon nicht mehr in der Lage, hinzusehen.

Die Endkontrolle ist ein wesentliches Unterscheidungsmerkmal zwischen Spitzenwebereien und dem großen Mittelfeld. Für Hemdenmacher und Hemdenfabrikanten ist es aber äußerst wichtig, dass die Stoffe einwandfrei bei ihnen ankommen. Einwandfrei und schnell. Das gilt vor allem im Bespoke-Bereich. Und wen beliefert Thomas Mason da nicht? Ganz egal, welchen Chemisier man auf der Welt besucht, Stoffe von Thomas Mason sind dort aller Wahrscheinlichkeit nach anzutreffen. Ob nun in Form der Musterbücher, am Stück oder sogar in exklusiv gewebten Qualitäten. Wenn ein Hemdenmacher sich jedoch keinen Stoff ans Lager legt oder der Kunde sich etwas aus den Stoffmusterbüchern aussucht, dann soll das Gewünschte möglichst schnell auf dem Zuschneidetisch landen. Thomas Mason garantiert die Lieferung binnen 24 oder 48 Stunden, je nach Eingang der Order und Entfernung.

Für den Versand sorgt ein eigenes Team von Mitarbeitern. Dabei werden sie zwar digital unterstützt, Auge und Hand sind aber auch hier von entscheidender Bedeutung. Denn die letzte Qualitätskontrolle findet auf den Zuschneidetischen der Damen statt, die den Stoff gemäß Bestellung von Hand zuschneiden und für den Versand vorbereiten. Das geht in einer Mischung aus Schnelligkeit und Präzision, die nach italienischer Manier mit einer Prise Charme und Humor gewürzt wird. Stoffrolle und Schere werden mit großer Routine gehandhabt, dabei scherzen die Mitarbeiter miteinander, gehen aber auch auffallend höflich miteinander um. Ich sehe einen Moment dabei zu. Die Stoffrollen werden in einem Wagen zu dem Zuschneidetisch gebracht. Die Mitarbeiterin kontrolliert den Barcode, es piepst, dann zieht sie die erste Rolle heraus. Sie entfernt die Kunststoffhülle, rollt den Stoff ab auf den Tisch und misst die gewünschte Länge. Prüfend lässt sie den Blick darüber schweifen und entdeckt tatsächlich einen Flecken. Sie schneidet das betroffene Stück ab, rollt eine neue Länge ab, misst und schneidet schließlich. Das alles geht im Nu vonstatten. Dann zieht sie die anderen vier Rollen heraus und verfährt erneut nach der gleichen Reihenfolge. Da diese Lieferung für Europa bestimmt ist, wird sie 24 Stunden später wieder auf einem Zuschneidetisch landen. Bei einem Hemdenmacher, der daraus etwas nach Maß für einen Kunden nähen wird.

Den Abschluss des Rundgang am ersten Tag war der Besuch des Archivs. Es liegt neben der Designabteilung, was natürlich kein Zufall ist. Denn die Stoffgestalter, die für die Kollektionen von Thomas Mason zuständig sind, holen sich dort immer wieder Anregungen für Ihre Arbeit. Man sagt, dass es in der Mode nichts Neues gibt. Das stimmt in gewisser Weise auch. Wenn man die Alben durchblättert, in denen tausende Stoffproben aus bald 230 Jahren Firmengeschichte eingeklebt sind, auf vielen Seiten umrahmt von handschriftlichen Notizen mit Bleistift oder Tinte, dann bekommt man Respekt vor den Designern von heute, die auf diesen riesigen Berg bereits erbrachter Gestaltungskunst, noch etwas drauf legen. Neu ist das, was heute entsteht, jedoch nicht wirklich. Und wenn, dann eher durch Reduktion. Denn viele Stoffe wären heute so nicht mehr herstellbar, dafür müsste der Webstuhl komplett von Hand bedient werden. Was heute nicht mehr geht. Auch wenn die Alben äußerlich teilweise anmuten, als enthielten sie Handschriften einer Klosterbibliothek, ist ihr Inhalt webtechnisch auf dem höchsten Stand.

Ich hätte einen ganzen Tag in dem Archiv verbringen mögen. Zum einen wegen des ungeheuren Reichtums an Stoffen. Zum anderen aber, weil die Jahreszahlen in Verbindung mit den Notizen die Phantasie anregen. Welche Lebensgeschichten verbergen sich hinter den Anmerkungen, den rasch hingeworfenen Additionen? Und was ist aus den Stoffen geworden, die von Kunden aus diesen Büchern ausgewählt worden sind? Und vor allem aus den Menschen, die diese Stoffe gewebt, weiterverarbeitet, verkauft, gekauft, getragen, vererbt, kurz, mit ihnen und in ihnen gelebt haben? Das Archiv steht auch Kunden zur Verfügung, wenn sie eigene Stoffe für ihre Kollektionen weben lassen möchten. Besucher aus aller Welt kommen nur deshalb nach Albino, um sich davon anregen zu lassen, was Thomas Mason für den Sommer 1865 vorgeschlagen hat, den Winter 1907 oder das Frühjahr 1966.

Was sich heute bei Thomas Mason tut, wurde mir dann am Abend noch präsentiert. Die alten Stoffbücher wurden in die Regale zurückgestellt, stattdessen kamen nun die aktuellen Kollektionen auf den Tisch. Die bekanntesten drei sind Silverline, Goldline und Bespoke. Die Bücher der Silverline enthalten alle Klassiker, die teilweise seit Jahrzehnten bekannt sind, ergänzt durch saisonale Neuheiten für Frühjahr und Sommer sowie Herbst und Winter. Die Stoffbücher der Goldline, dezent in braunes Leinen gebunden, enthalten die Spitzenqualitäten sowie, als Sahnehäubchen, die Stoffe von David & John Anderson, einer weiteren englische Traditionsmarke, die zur Firmengruppe gehört. Die Bücher der Bespoke-Kollektion enthalten Stoffe, die alle als „cut length“ erhältlich sind, also in der Mindestmenge für ein Hemd, dementsprechend ist dies die Kollektion für den handwerklich arbeitenden Chemisier. Die Stoffe der Bespoke-Kollektion werden alle binnen 24 oder maximal 48 Stunden weltweit verschickt. Zusätzlich zu diesen drei Kollektionen gibt es noch eine eigene Kollektion mit Stoffen aus Sea-Island-Baumwolle, die Bücher mit Stoffen aus Giza 87, die knitterarmen und leicht zu bügelnden Qualitäten namens Journey sowie die super luxuriösen „shirtings“ der Diamond-Kollektion. Die Kollektionen im Archiv von Thomas-Mason präsentiert zu bekommen, war besonders reizvoll, denn so wurde der Bogen in die Vergangenheit geschlagen. Und bewiesen, dass Thomas Mason auch 2023 mit sehr spannenden Kollektionen aufwarten kann.

Im Archiv von Thomas Mason habe ich während meines Besuchs Stefano Albini, Präsident der Albini-Gruppe, zum Interview getroffen. Lesen Sie das Gespräch hier als Fortsetzung des Berichts über meinen Besuch in Albino bei Thomas Mason.